KESSELANPASSUNGEN IN KRAFTWERKEN UND KRAFTWERKEN

Ermittlung der Kräfte und Regelung des Hängestangensystems von Hängekesseln

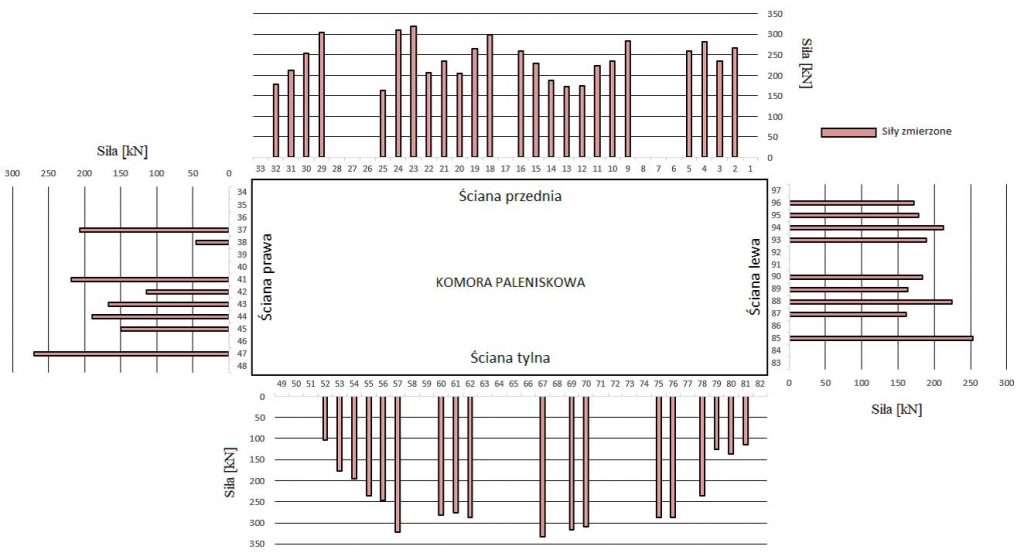

Derzeit werden Hochleistungskessel nach den besonderen Anforderungen des Investors gebaut. In den meisten Fällen sind diese Strukturen wie in der Zeichnung hängend aufgebaut, wobei das Gewicht des Kessels durch ein System von Aufhängungsstangen pos. 1 am Kessel befestigt Pos. 2 (zylindrische Kammern oder Spundwände) und Stahlkonstruktion pos. 3, gestützt auf Stangen pos. 4, die die Reaktionen auf die Stiftung übertrug. Der Ort der Befestigung der Aufhängung kann sich über oder unter dem Schwerpunkt des Kessels ändern, wodurch eine hängende Struktur auf einem Stahlkonstruktionsgitter gebildet wird, das halb hängt oder abgestützt ist. Wenn der Kessel in zwei Hälften aufgehängt wird, verringert sich die Anzahl der nur an den Ecken des Kessels montierten Aufhängungsstangen, was wiederum eine genauere Methode zur Bestimmung der Kräfte in ihnen erfordert, um den Durchmesser und das Material korrekt zu bestimmen.

Eine besondere Bedrohung ist die Überlastung der Stäbe, die zu ihrer Plastifizierung führt. Mangelnde Kontrolle über das Phänomen des Materialflusses, aus dem die Stangen bestehen, kann zu schwerwiegenden Fehlern führen, die die Betriebssicherheit des Bedieners beeinträchtigen. Dies kann zu einer Situation führen, in der eine falsche Art des Aufhängens von Kesselkomponenten, z. Dampfüberhitzer und mangelnde Kraftüberwachung in den Stangen werden zu einer der Ursachen für Schäden an den Schlingen.

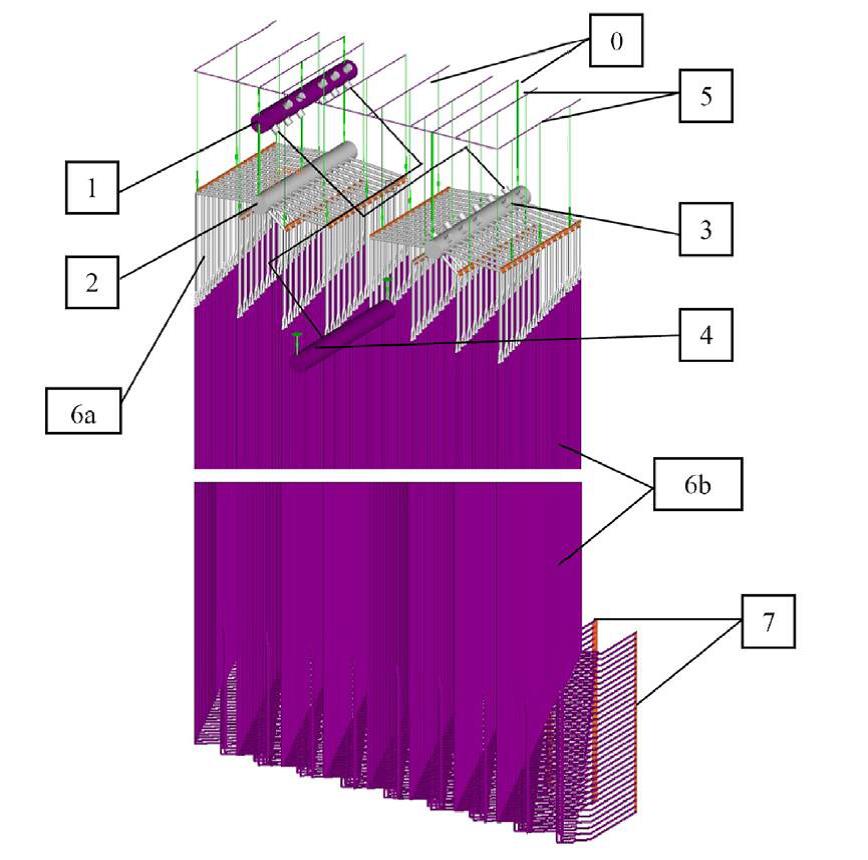

Diagramm des Dampfüberhitzers: 0 – Aufhänger, 1 – Kühler, 2 – Einlasskrümmer der zweiten Flaggenfläche, 3 – Auslasskrümmer der dritten Flaggenfläche, 4 – Einlasskammer der vierten Flaggenfläche, 5 – starre Träger von die Stahlkonstruktion, 6a – zweite Fahnenoberfläche, 6b – dritte Fahnenoberfläche, 7 – Befestigen der Fahnenoberflächen an den dichten Wänden der Kesselkammer.

Oben ein Fragment eines beschädigten Dampfüberhitzers nach dem Brechen der Aufhängungsstangen

Aspekte der Sicherheit, Haltbarkeit, Zuverlässigkeit und Reparaturkosten, die mit dem Betrieb von Kesseln und möglichen Ausfällen verbunden sind, neigen Konstrukteure und Kesselnutzer zu einem umfassenden Ansatz zum Thema Regulierung, Überwachung und Methoden zur Bestimmung von Kräften in Aufhängungsstangen.

Neue innovative Methode zur Bestimmung von Kräften in Hängestangen von Hängekesseln

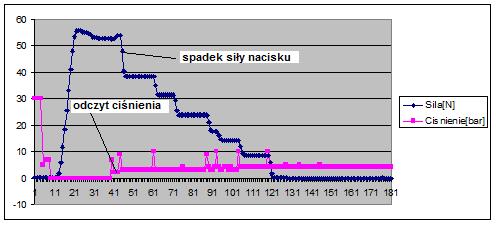

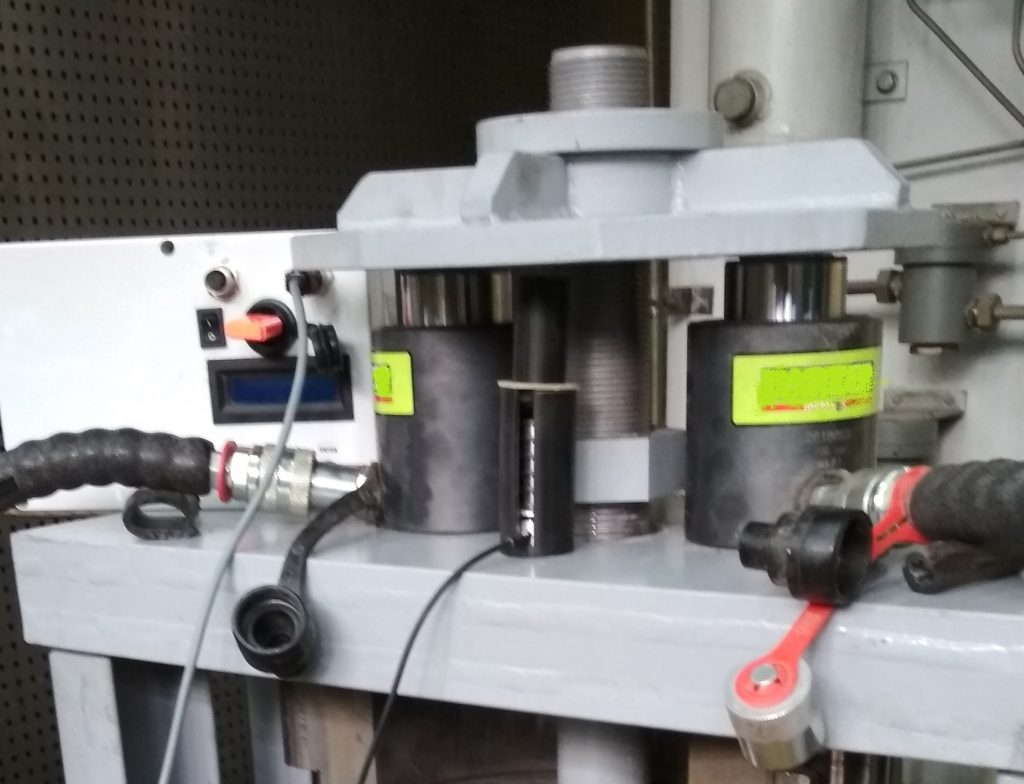

Der Hauptgrund für die Ungenauigkeit der Messung der Stangenkraft bei der derzeit auf dem Markt verwendeten Methode ist die Schwierigkeit, das Moment zum Lösen der Mutter zu erfassen (Foto unten). Schon ein leichtes Anheben der Mutter führt zu einem plötzlichen Kraftanstieg in der Stange. Fehler bei der Messung mit der herkömmlichen Methode werden aufgrund der schwierigen Umgebungsbedingungen am Kessel weiter erhöht – Staubigkeit, Temperaturänderungen und Schwierigkeiten beim Zugang zu den Stäben. Die Genauigkeit der Messung hängt auch von der Erfahrung der Person ab, die die Messung durchführt.

Das Unternehmen EDA bietet Messungen mit einer innovativen Methode an, bei der ein kompaktes und mobiles Gerät zum Messen von Kräften in Stäben verwendet wird, die den Bau eines Kraftkessels unterstützen. Tragbares Messgerät.

Zur Verbesserung der Messgenauigkeit wird das im Gerät eingebaute Druckregelmodul (3) verwendet, das zwischen der Oberfläche (1) und (2) installiert ist, wie auf dem Foto unten gezeigt. Mit dem Gerät können Sie automatisch den Moment bestimmen, in dem die Mutter gelöst wird

⦁ Aufgrund der unterschiedlichen Ausführungen von Kesseln in Leistungsblöcken und der damit verbundenen großen Unterschiede in den Abmessungen der Stangen (unterschiedliche Durchmesser, Abstände von der Mutter bis zum Ende der Stange) bietet das Gerät freie Installation und lineare Betriebseigenschaften.

⦁ Der Messbereich des Gerätes liegt zwischen 0 und 400 [kN].

⦁ Das Gerät sowie sein Zubehör und Werkzeug ermöglichen die Messung und Einstellung von Stangen mit Gewinden von M39 bis M150.

⦁ Das System ist mit einem mobilen Rekorder ausgestattet, mit der Option, Daten sofort auf eine externe Festplatte zu kopieren.

⦁ Das Gerät ist staubdicht und arbeitet bei hohen Temperaturen bis zu 60 [° C].

⦁ An das Steuerungssystem gekoppelte Druck- und Temperatursensoren gewährleisten einen reibungslosen Betrieb der Pumpe und der Ventile.

Oben – Druck- und Druckwerte als Funktion der Zeit während der Messung

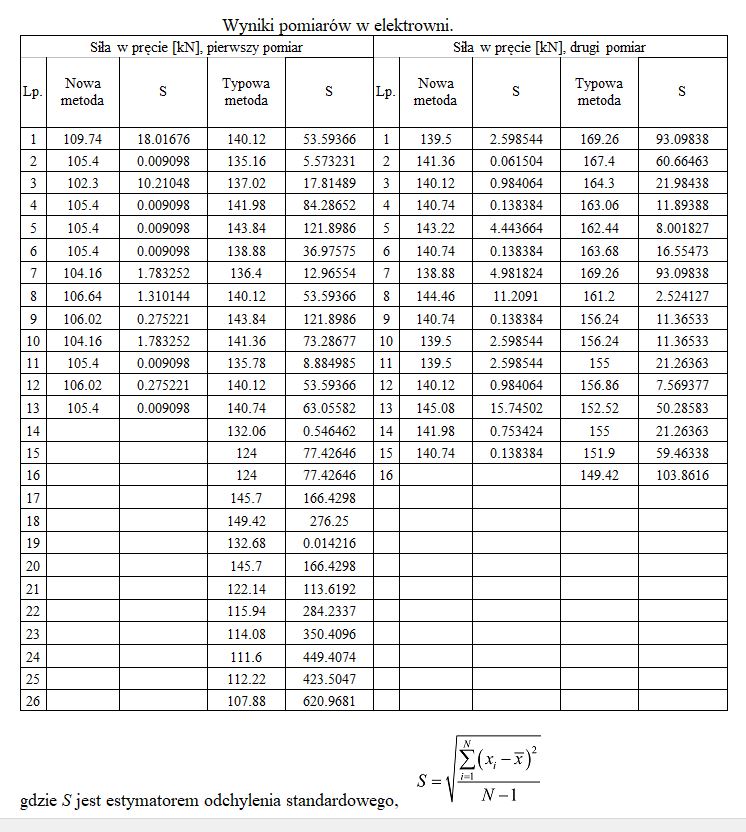

Vergleich der innovativen Methode mit der traditionellen Methode – Messung von Kraftkesselstangen.

Der nach der traditionellen Methode ermittelte Durchschnittswert der Kraft in einem Stab betrug 132,8 [kN].

Bei Verwendung des Geräts zur Messung von Kräften in Stäben – Tragbares Messgerät betrug der Durchschnittswert der Kraft 105,5 [kN]. Dies liegt daran, dass die traditionelle Methode die Mutter bereits leicht angehoben hat. Die Differenz der ermittelten Mittelkräfte betrug 27,3 [kN]. Der relative Messfehler betrug 25,9%.

Die Streuung der mit der herkömmlichen Methode gemessenen Kräfte über das Siebenfache der von der EDA angebotenen Methode bestätigt die signifikante Verbesserung der Messgenauigkeit mit der neuen Methode.

Ein wesentlicher Vorteil der neuen Mess- und Einstellmethode ist neben der Genauigkeit die wesentlich weniger zeitaufwändige Arbeit – die neue Methode gewährleistet die Messung und Einstellung eines Stabsatzes im Kesselblock bis zu zwei Wochen kürzer als herkömmlich Bisher verwendete Technologien.